Nachdem die Flugzeugkonfiguration fest stand, beschäftigten wir uns mit den möglichen Flügelbauweisen.

Eine unvoreingenommene Planung soll dieses Jahr die Payload Challenge ausmachen, sodass auch unkonventionellere Bauweisen auf den Prüfstand kommen.

Die drei Flügelbauweisen, die in Frage kamen waren:

–die geodätische Bauweise, also geschränkte Rippen

–D-Box-Bauweise

– und die Schalen-Bauweise

Um die Bauweisen nun vergleichen zu können, bauten die 3 Teams jeweils einen ein Meter langen Flügel mit dem gleichen Flügelprofil, sodass später das Gewicht ermittelt werden kann, sowie die Belastungen, die die Flügel aushalten, verglichen werden können, aber auch die Machbarkeit nicht aus den Augen gelassen wird.

Auch das Flügelprofil musste erstmal ausgewählt werden, dabei nahmen wir das Tool xFLR zu Hilfe.

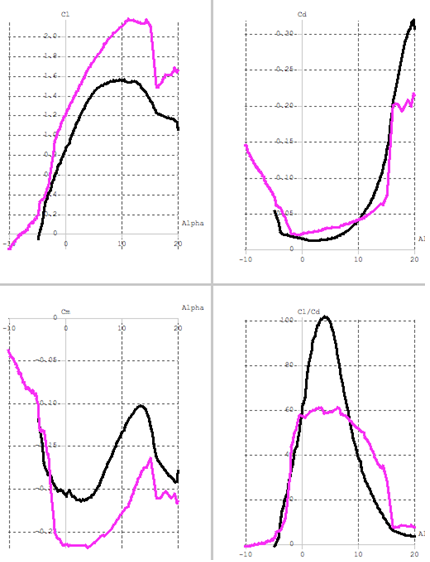

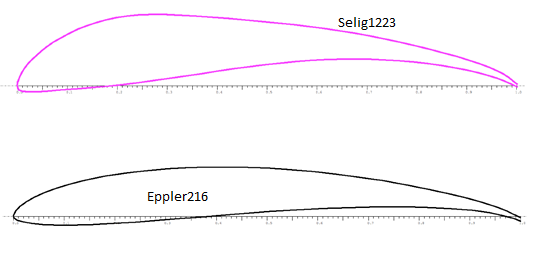

Hierbei kamen nun 2 Flügelprofile in die nähere Auswahl und es stellte sich die Frage: Eppler216 oder Selig1223?

Für die Auswahl besonders wichtig sind der Auftriebsbeiwert, der hoch sein sollte, wobei jedoch der Widerstandsbeiwert nicht zu hoch sein sollte. Das Selig-Profil ist ein Hochauftriebsprofil und liegt hier weit vorne, jeodch ist das Widerstandsmoment um einiges höher.

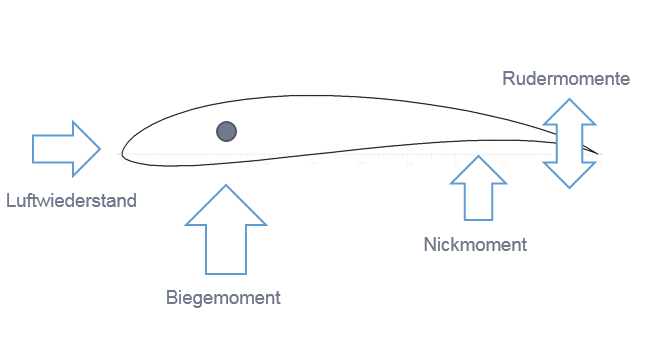

Zur Auslegung des Flügelprofils muss man sich erstmal verdeutlichen, welche Kräfte auftreten:

Diese Belastungen führen nun zu Biege- und Torsionsmomenten und es muss herausgefunden werden, wie man mit den Tragflächen die Belastungen aufnehmen und nun die notwendigen Steifigkeiten realisieren kann, sowie eine Formtreue des Profils gewährleisten kann.

Mit diesen Anforderungen wurde sich nun daran gemacht, die Flügelbauweisen zu realisieren.

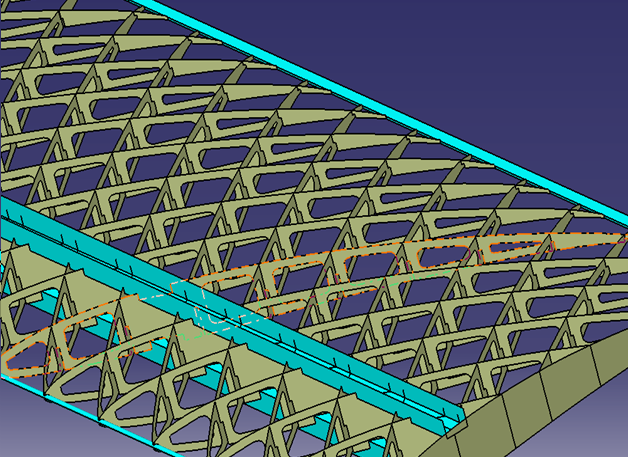

Geodätische Rippen:

- Die Rippen werden unter ±45° eingebaut, so dass sie ideal Torsion aufnehmen können

- Eine schwere D-Box entfällt, die Torsion wird über die Struktur aufgenommen

- Auf die einzelnen Rippen werden s.g. Capstrips (sehr dünne Kohlefaser-Profile) gesetzt, diese werden bei Torsion rein auf Zug belastet

- Um die Biegung aufzunehmen wird oben und unten ein Holm aus Kohlefaser eingesetzt

Der derzeitige Prototyp des Flügels (1m langer Flügel) wiegt 75g ohne Bespannung und 85g mit Bespannung. Jedoch gibt es nicht mehr so viel Einsparungspotenzial; allerdings könnte man den Rippenabstand variieren und so noch Gewicht sparen. Auch der Fertigungaufwand war hier sehr hoch, da die Balsa-Rippen sehr empfindlich sind.

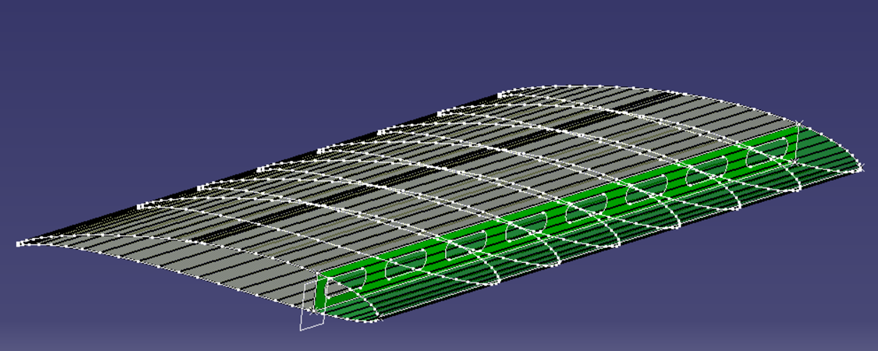

D-Box-Bauweise

Die D-Box ist hier der grüne Teil der Tragfläche und sieht von der Seite aus gesehen wie ein D aus.

Sie ist dafür geeignet die Biegung und Torsion aufzunehmen und wird aus einer einzelnen Lage TeXtreme 80g/m² gefertigt und durch einzelne Rovings verstärkt; der Holm wird aus einem Balsa-CFK-Sandwich gefertigt.

Ansonsten zeichnet sich der Flügel aus durch:

- Rippenbauweise

- Verstärkung durch Capstrips und Endleisten

- Bespannung mit Folie

Derzeit wiegt der Flügel ungefähr 75g ohne Bespannung, es gibt jedoch noch großes Einsparpotenzial, durch Aussparungen im Holm und in den Rippen, sowie in der Optimierung des Holms.

Es scheint so, als würd die D-Box-Bauweise das Rennen machen!

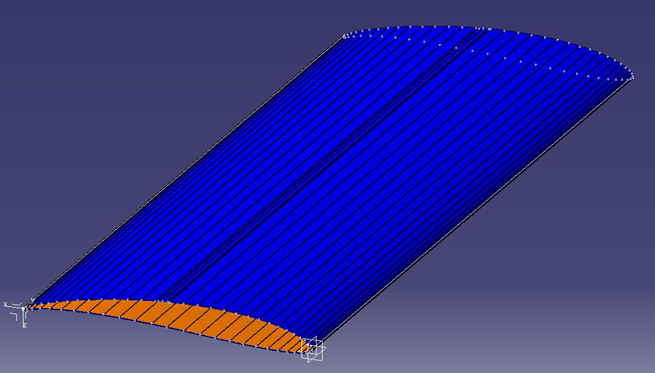

Schalenbauweise

- Verstreute Aufnahme der Kräfte durch die Schale

- Optimierung der Steifigkeit durch den Laminataufbau

- Komplexe Flügelformen möglich

Die Schale soll die Biegung und Torsion aufnehmen und wurde durch ein Kohlefaservlies (30g/m²) realisiert, welche mit Rovings unter 17 Grad vertstärkt wurde. Da die Schale dann noch nicht steif genug war, wurden zusätzlich Rippen eingeklebt, jedoch ist die Schale immer noch zu anfällig für das Beulen und wiegt derzeit circa 140g. Zu viele Verstärkungselemente müssten noch eingefügt werden und unter Leichtbauaspekten, werden wir nie so leicht werden wie die anderen 2 Bauweisen. Von der Schale hatten wir uns viel erhofft, aber es ist sehr schwierig an so leichtes Material zu kommen.

Und es gibt noch mehr neue Nachrichten….

Letzten Freitag waren einige von uns bei den Verantwortlichen für den Windkanal bei Airbus Bremen und stellten unser Projekt vor und unsere Ideen, wie man unsere Flügelkonzepte im Windkanal testen könnte.

Wir stießen auch gleich auf Unterstützung und Begeisterung für unser Projekt und können im Januar unsere Flügel testen 🙂

Bald gibt es Neues zu unserem ersten Prototypen, also schaut bald mal wieder vorbei!